Parçaların ve mekanizmaların uzun süre ve güvenilir bir şekilde hizmet verebilmesi için yapıldıkları malzemelerin gerekli çalışma koşullarını sağlaması gerekir. Bu nedenle, ana mekanik parametrelerinin izin verilen değerlerini kontrol etmek önemlidir. Mekanik özellikler arasında sertlik, mukavemet, darbe mukavemeti, süneklik bulunur. Metallerin sertliği birincil yapısal bir özelliktir.

Konsept

Metallerin ve alaşımların sertliği, bir malzemenin yüzey katmanlarına başka bir cisim girdiğinde direnç oluşturma özelliğidir, bu özellik, eşlik eden yükler (indenter) altında deforme olmaz ve çökmez. Şu amaçla tanımlanmış:

- Kabul edilebilir tasarım özellikleri ve çalıştırma olanakları hakkında bilgi edinme;

- zamanın etkisi altındaki durum analizi;

- ısıl işlem sonuçlarının izlenmesi.

Yüzeyin eskimeye karşı dayanıklılığı ve direnci kısmen bu göstergeye bağlıdır. Orijinal olarak keşfedinmalzeme ve bitmiş parçalar.

Araştırma seçenekleri

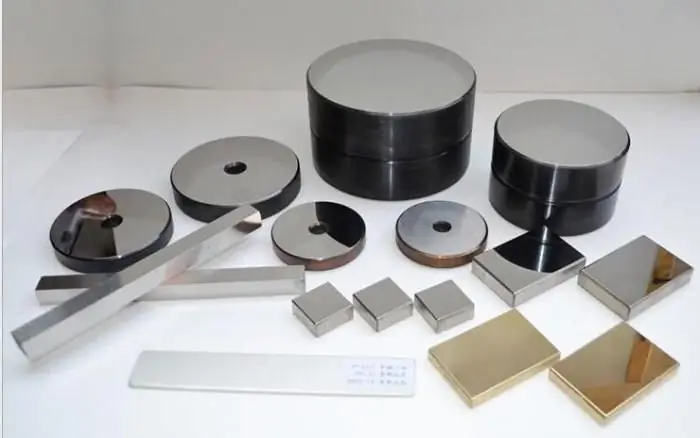

Gösterge, sertlik numarası adı verilen bir değerdir. Metallerin sertliğini ölçmek için çeşitli yöntemler vardır. En doğru araştırma, farklı hesaplama türleri, girintiler ve uygun sertlik test cihazları kullanmaktır:

- Brinell: Cihazın özü, incelenen metal veya alaşımın içine bir top bastırmak, baskının çapını hesaplamak ve ardından mekanik parametreyi matematiksel olarak hesaplamaktır.

- Rockwell: Bir top veya elmas koni kullanılır. Değer bir ölçekte görüntülenir veya hesaplanır.

- Vickers: Elmas piramidal uç kullanarak metal sertliğinin en doğru ölçümü.

Aynı malzeme için farklı ölçüm yöntemlerinin göstergeleri arasındaki parametrik karşılıkları belirlemek için özel formüller ve tablolar vardır.

Ölçüm seçeneğini belirleyen faktörler

Laboratuvar koşullarında, gerekli ekipman yelpazesi ile, iş parçasının belirli özelliklerine bağlı olarak araştırma yöntemi seçimi yapılır.

- Mekanik parametrenin gösterge değeri. Yapı çelikleri ve 450-650 HB'ye kadar düşük sertliğe sahip malzemeler için Brinell yöntemi kullanılır; alet, alaşımlı çelikler ve diğer alaşımlar için - Rockwell; sert alaşımlar için - Vickers.

- Test örneğinin boyutları. Özellikle küçük ve hassas parçalar incelenir.bir Vickers sertlik test cihazı kullanarak.

- Ölçüm noktasındaki metalin kalınlığı, özellikle karbonlanmış veya nitrürlenmiş tabaka.

Tüm gereksinimler ve uyumluluklar GOST tarafından belgelenmiştir.

Brinell tekniğinin özellikleri

Bir Brinell sertlik test cihazı kullanılarak metallerin ve alaşımların sertlik testi aşağıdaki özelliklerle gerçekleştirilir:

- Indenter - 1, 2, 2, 5, 5 veya 10 mm (GOST 3722-81) çapında alaşımlı çelik veya tungsten karbür alaşımından yapılmış bir bilye.

- Statik girinti süresi: dökme demir ve çelik için - 10-15 sn, demir dışı alaşımlar için - 30, 60 sn'lik bir süre de mümkündür ve bazı durumlarda - 120 ve 180 sn.

- Mekanik parametrenin sınır değeri: bir çelik bilye ile ölçüldüğünde 450 HB; 650 HB karbür kullanırken.

- Olası yükler. Kitte bulunan ağırlıklar kullanılarak test numunesi üzerindeki gerçek deformasyon kuvveti düzeltilir. İzin verilen minimum değerleri: 153, 2, 187, 5, 250 N; maksimum - 9807, 14710, 29420 N (GOST 23677-79).

Formüller kullanılarak, seçilen topun çapına ve test edilen malzemeye bağlı olarak, uygun izin verilen girinti kuvveti hesaplanabilir.

| Alaşım türü | Matematiksel yük hesaplama |

| Çelik, nikel ve titanyum alaşımları | 30D2 |

| Dökme demir | 10D2, 30D2 |

| Bakır ve bakır alaşımları | 5D2, 10D2, 30D2 |

| Hafif metaller ve alaşımlar | 2, 5D2, 5D2, 10D2, 15D 2 |

| Kurşun, kalay | 1D2 |

Gösterim örneği:

400HB10/1500/20, burada 400HB metalin Brinell sertliğidir; 10 - top çapı, 10 mm; 1500 - statik yük, 1500 kgf; 20 - girinti süresi, 20 sn.

Tam sayıları belirlemek için aynı örneği birkaç yerde incelemek ve elde edilenlerin ortalamasını bularak genel sonucu belirlemek mantıklıdır.

Brinell sertlik testi

Araştırma süreci şu sırayla ilerler:

- Parçanın gerekliliklere uygunluğunun kontrol edilmesi (GOST 9012-59, GOST 2789).

- Cihazın sağlığını kontrol etme.

- Gerekli topun seçilmesi, olası kuvvetin belirlenmesi, oluşumu için ağırlıkların ayarlanması, girinti süresi.

- Sertlik test cihazının başlatılması ve numunenin deformasyonu.

- Bir girintinin çapını ölçme.

- Ampirik hesaplama.

НВ=F/A, burada F yük, kgf veya N'dir; A - baskı alanı, mm2.

НВ=(0, 102F)/(πDh), nerede D - top çapı, mm; h - baskı derinliği, mm.

Bu yöntemle ölçülen metallerin sertliği ile ampirik bir ilişkisi vardır.mukavemet parametrelerinin hesaplanması. Yöntem, özellikle yumuşak alaşımlar için doğrudur. Bu mekanik özelliğin değerlerinin belirlenmesi sistemlerde esastır.

Rockwell tekniğinin özellikleri

Bu ölçüm yöntemi, XX yüzyılın 20'li yıllarında, öncekinden daha otomatik olarak icat edildi. Daha sert malzemeler için kullanılır. Başlıca özellikleri (GOST 9013-59; GOST 23677-79):

- 10 kgf birincil yükün varlığı.

- Tutma süresi: 10-60 sn.

- Olası göstergelerin sınır değerleri: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Sayı, sertlik test cihazının kadranı üzerinde görselleştirilir, aritmetik olarak da hesaplanabilir.

- Ölçekler ve girintiler. Girinti tipine ve izin verilen maksimum statik yüke bağlı olarak 11 farklı ölçek vardır. En yaygın kullanılan: A, B ve C.

A: Elmas koni ucu, 120˚ nokta açısı, 60kgf toplam statik kuvvet, HRA; ince ürünler, özellikle haddelenmiş ürünler araştırılır.

C: ayrıca sert ve sertleştirilmiş malzemeler için uygun 150kgf HRC elmas koni.

B: Sertleştirilmiş çelikten veya sert tungsten karbürden yapılmış 1.588 mm bilye, 100 kgf yük, HRB, tavlanmış ürünlerin sertliğini değerlendirmek için kullanılır.

Top şeklindeki uç (1.588 mm) Rockwell B, F, G ölçekleri için geçerlidir. Ayrıca 3.175 mm çapında bir topun (GOST 9013-59) olduğu E, H, K ölçekleri de vardır. kullanılır.

Örnek sayısı,Bir alanda Rockwell sertlik test cihazı ile yapılan parçanın boyutu ile sınırlıdır. Önceki deformasyon yerinden 3-4 çap uzaklıkta ikinci bir teste izin verilir. Test edilen ürünün kalınlığı da düzenlenir. Uç penetrasyon derinliğinin 10 katından az olmamalıdır.

Gösterim örneği:

50HRC - Bir elmas uçla ölçülen metalin Rockwell sertliği, sayısı 50'dir.

Rockwell Çalışma Planı

Metal sertliğinin ölçümü Brinell yöntemine göre daha basitleştirilmiştir.

- Bir parçanın boyutlarını ve yüzey özelliklerini tahmin etme.

- Cihazın sağlığını kontrol etme.

- Uç tipini ve yük kapasitesini belirleyin.

- Deseni ayarlama.

- Birincil kuvvetin malzemeye uygulanması, değeri 10 kgf.

- Tam ve uygun bir çaba göstermek.

- Kadranın ölçeğinde alınan numarayı okuma.

Mekanik parametreyi doğru bir şekilde belirlemek için matematiksel hesaplama da mümkündür.

60 veya 150 kgf yüklü bir elmas koni kullanırken:

HR=100-((H-h)/0, 002;

100 kgf kuvvet altında bir top ile test yaparken:

HR=130-((H-h)/0, 002, burada h, 10 kgf'lik bir birincil kuvvette girintinin nüfuz etme derinliğidir; H, tam yükte girintinin penetrasyon derinliğidir; 0, 002, sertlik sayısı 1 birim değiştiğinde ucun hareket miktarını düzenleyen bir katsayıdır.

Rockwell'in yöntemi basit ama yeterince doğru değil. Aynı zamanda sert metallerin ve alaşımların mekanik özelliklerini de ölçebilir.

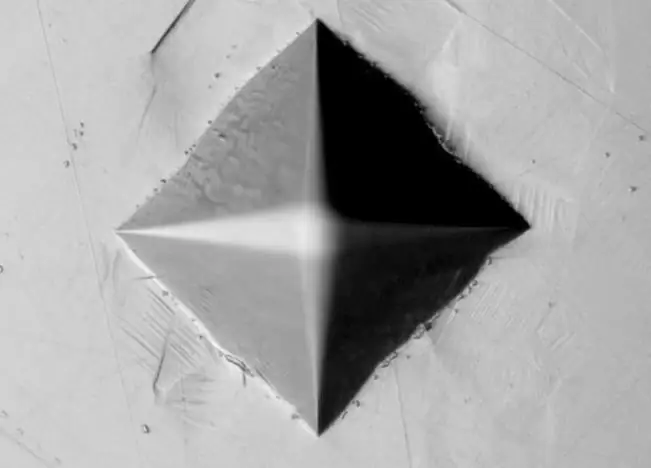

Vickers tekniğinin özellikleri

Bu yöntemi kullanarak metallerin sertliğini belirlemek en basit ve doğru yöntemdir. Sertlik test cihazının çalışması, numuneye bir elmas piramidal ucun girintisine dayanmaktadır.

Ana Özellikler:

- Indenter: 136° apeks elmas piramit.

- İzin verilen maksimum yük: alaşımlı dökme demir ve çelik için - 5-100 kgf; bakır alaşımları için - 2.5-50 kgf; alüminyum ve buna dayalı alaşımlar için - 1-100 kgf.

- Statik yük tutma süresi: 10 ila 15 sn.

- Test edilen malzemeler: Kimyasal ısıl işlemden sonraki ürünler de dahil olmak üzere sertliği 450-500 HB'den fazla olan çelik ve demir dışı metaller.

Gösterim örneği:

700HV20/15, burada 700HV, Vickers sertlik numarasıdır; 20 - yük, 20 kgf; 15 - statik efor periyodu, 15 sn.

Vickers çalışma dizisi

Prosedür son derece basitleştirilmiştir.

- Örnek ve enstrümantasyonu kontrol edin. Parçanın yüzeyine özellikle dikkat edilir.

- İzin verilen çabayı seçme.

- Test materyalini yükleme.

- Sertlik test cihazının çalıştırılması.

- Kadrandaki sonucu okuyun.

Bu yöntemle matematiksel hesaplama aşağıdaki gibidir:

HV=1, 8544(F/d2), F yüktür,kgf; d, baskı köşegenlerinin uzunluklarının ortalama değeridir, mm.

Sonuçta yüksek doğruluk sağlarken metallerin, ince ve küçük parçaların sertliğini ölçmenizi sağlar.

Ölçekler arası geçiş yöntemleri

Özel ekipman kullanarak baskının çapını belirledikten sonra, sertliği belirlemek için tabloları kullanabilirsiniz. Metallerin sertlik tablosu, bu mekanik parametrenin hesaplanmasında kanıtlanmış bir yardımcıdır. Yani Brinell değeri biliniyorsa, karşılık gelen Vickers veya Rockwell sayısı kolayca belirlenebilir.

Bazı eşleşen değerlere örnek:

| Baskı çapı, mm | Araştırma yöntemi | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Metallerin sertlik tablosu deneysel verilere dayanarak derlenmiştir ve yüksek doğruluğa sahiptir. Brinell sertliğinin demir-karbon alaşımındaki karbon içeriğine grafiksel bağımlılıkları da vardır. Dolayısıyla, bu tür bağımlılıklara göre, bileşimindeki karbon miktarı %0.2'ye eşit olan çelik için 130 HB'dir.

Örnek Gereksinimler

GOST gereksinimlerine uygun olarak, test edilen parçalar aşağıdaki özellikleri karşılamalıdır:

- İş parçası düz olmalı, sertlik test cihazının masasına sıkıca oturmalı, kenarları pürüzsüz veya dikkatlice işlenmiş olmalıdır.

- Yüzeyin minimum pürüzlülüğü olmalıdır. Kimyasal bileşiklerin yardımı da dahil olmak üzere zımparalanmalı ve temizlenmelidir. Aynı zamanda talaşlı imalat işlemleri sırasında, işlenen tabakanın sıcaklığının artmasını ve iş sertleşmesinin oluşmasını önlemek önemlidir.

- Parça, parametrik özelliklerle sertliği belirlemek için seçilen yönteme uygun olmalıdır.

Birincil gereksinimlerin karşılanması, doğru ölçümler için bir ön koşuldur.

Metallerin sertliği, diğer bazı mekanik ve teknolojik özelliklerini, önceki işleme süreçlerinin sonuçlarını, zaman faktörlerinin etkisini ve olası çalışma koşullarını belirleyen önemli bir temel mekanik özelliktir. Araştırma metodolojisinin seçimi, örneğin yaklaşık özelliklerine bağlıdır.parametreler ve kimyasal bileşim.