Damıtma nedir? Bu, bir sıvıyı buhara dönüştürme işlemidir ve daha sonra tekrar sıvı forma yoğunlaşır. En basit örnek, su ısıtıcısından çıkan buharın soğuk bir yüzeye damlacıklar halinde bırakıldığı suyun damıtılmasıdır.

Uygulama ve tarihçe

Damıtma, fermente malzemelerden ispirtoların damıtılmasında olduğu gibi sıvıları uçucu olmayan katılardan ayırmak için veya benzin, kerosen ve yağlayıcıların imalatında olduğu gibi farklı kaynama noktalarına sahip iki veya daha fazla sıvıyı ayırmak için kullanılır. petrolden. Diğer endüstriyel uygulamalar arasında formaldehit ve fenol gibi kimyasalların işlenmesi ve deniz suyunun tuzdan arındırılması yer alır.

Damıtma işlemi muhtemelen eski deneyciler tarafından kullanılıyordu. Aristoteles (MÖ 384-322) deniz suyunun buharlaştırılmasıyla saf su elde edilebileceğinden bahsetmiştir. Yaşlı Pliny (MS 23-79), reçinenin ısıtılmasıyla elde edilen yağın, üzerine yerleştirilen yün üzerinde toplandığı ilkel bir yoğunlaştırma yöntemini tanımladı.alembik.

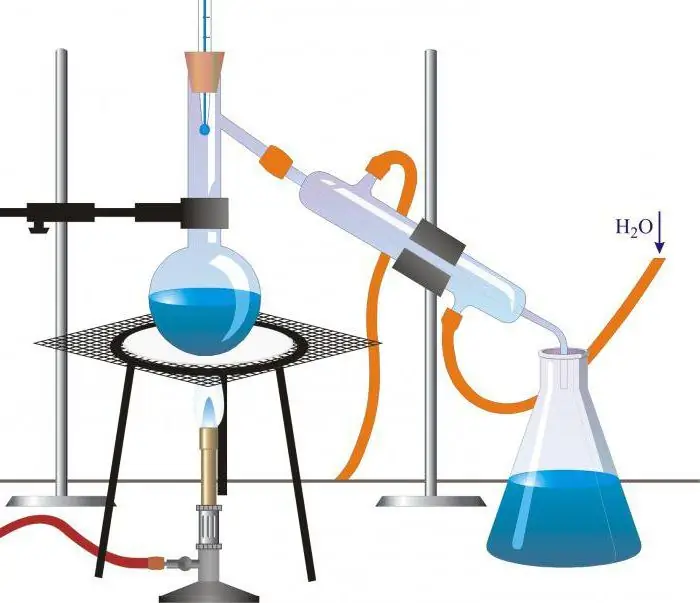

Basit damıtma

Endüstride ve laboratuvar araştırmalarında kullanılan damıtma yöntemlerinin çoğu, basit damıtmanın varyasyonlarıdır. Bu temel teknoloji, sıvının ısıtıldığı bir küp veya imbik, buharı soğutmak için bir yoğunlaştırıcı ve damıtığı toplamak için bir kap kullanır. Bir madde karışımı ısıtıldığında, en uçucu veya kaynama noktası en düşük olanı önce damıtılır, sonra diğerleri damıtılır veya hiç damıtılmaz. Böyle basit bir aparat, uçucu olmayan bileşenler içeren sıvıları arıtmak için mükemmeldir ve farklı kaynama noktalarına sahip maddeleri ayırmak için oldukça etkilidir. Laboratuvar kullanımı için, aparatın parçaları genellikle camdan yapılır ve tıpalar, lastik hortumlar veya cam tüplerle bağlanır. Endüstriyel ölçekte, ekipman metal veya seramikten yapılır.

Fraksiyonel damıtma

Kesirli veya diferansiyel damıtma adı verilen bir yöntem, yağ arıtma için geliştirilmiştir, çünkü kaynama noktaları çok az farklılık gösteren sıvıları ayırmak için basit damıtma verimsizdir. Bu durumda, buharlar tekrar tekrar yoğuşur ve yalıtılmış dikey bir kapta buharlaşır. Burada özel bir rol, kuru buharlı pişiriciler, fraksiyonel kolonlar ve kondensatın bir kısmının damıtma cihazına geri döndürülmesine izin veren kondansatörler tarafından oynanır. Amaç, karışımın yükselen farklı fazları arasında yakın temas sağlamaktır.sadece buhar şeklindeki en uçucu kısımlar alıcıya ulaştı ve geri kalanı sıvı şeklinde küplere doğru geri döndü. Bu tür karşı akımlar arasındaki temasın bir sonucu olarak uçucu bileşenlerin saflaştırılmasına düzeltme veya zenginleştirme denir.

Çoklu damıtma

Bu yönteme çok aşamalı flaş buharlaştırma da denir. Bu, başka bir basit damıtma türüdür. Örneğin, büyük ticari tuzdan arındırma tesislerinde suyu damıtmak için kullanılır. Sıvıyı buhara dönüştürmek ısıtma gerektirmez. Basitçe yüksek atmosferik basınçlı bir kaptan daha düşük basınçlı bir kaba akar. Bu, buharın sıvıya yoğunlaşmasıyla birlikte hızlı buharlaşmaya yol açar.

Vakum damıtma

Düşürülmüş basınç işleminin bir varyasyonu, bir vakum oluşturmak için bir vakum pompası kullanır. "Vakum damıtma" adı verilen bu yöntem, bazen normalde yüksek sıcaklıklarda kaynayan veya normal koşullarda kaynatıldığında ayrışan maddelerle birlikte kullanılır.

Vakum pompaları, kolonda atmosfer basıncından çok daha düşük bir basınç oluşturur. Bunlara ek olarak vakum regülatörleri de kullanılmaktadır. Parametrelerin dikkatli kontrolü çok önemlidir çünkü ayırma verimliliği belirli bir sıcaklık ve basınçta bağıl uçuculuktaki farka bağlıdır. Bu ayarın değiştirilmesi işlemin ilerlemesini olumsuz etkileyebilir.

Vakum damıtma rafinerilerde iyi bilinir. Geleneksel damıtma yöntemleri ayrıhafif hidrokarbonlar ve ağır hidrokarbonlardan kaynaklanan safsızlıklar. Artık ürün, vakumla damıtma işlemine tabi tutulur. Bu, yağlar ve mumlar gibi yüksek kaynama noktalı hidrokarbonları düşük sıcaklıklarda ayırmayı mümkün kılar. Yöntem aynı zamanda ısıya duyarlı organik kimyasalların ayrıştırılmasında ve organik çözücülerin geri kazanılmasında da kullanılmaktadır.

Buhar damıtma nedir?

Buhar damıtma, normal kaynama noktasının altındaki sıcaklıklarda alternatif bir damıtma yöntemidir. Damıtılmış madde karışmaz olduğunda ve su ile kimyasal olarak reaksiyona girmediğinde kullanılır. Bu tür malzemelerin örnekleri, yağ asitleri ve soya fasulyesi yağıdır. Damıtma sırasında, sıvıya buhar verilir, bu da sıvıyı ısıtır ve buharlaşmaya neden olur.

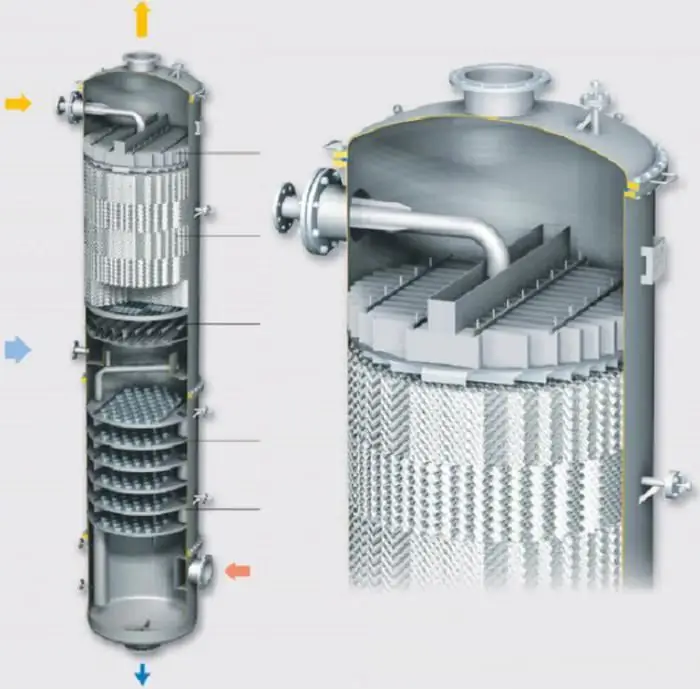

Dolu bir sütunda damıtma

Paketlenmiş kolonlar çoğunlukla absorpsiyon için kullanılsa da, aynı zamanda buhar-sıvı karışımlarının damıtılması için de kullanılırlar. Bu tasarım, sistemin verimliliğini artıran geniş bir temas yüzeyi alanı sağlar. Böyle bir yapı için başka bir isim damıtma sütunudur.

Çalışma prensibi aşağıdaki gibidir. Farklı uçuculuğa sahip bileşenlerin ham karışımı, kolonun merkezine beslenir. Sıvı memeden aşağı doğru akar ve buhar yukarı doğru hareket eder. Tankın altındaki karışım ön ısıtıcıya girer ve buharla çıkar. Gaz, sıvının en uçucu bileşenlerini alarak salmastradan geçer, kolondan çıkar ve kondansatöre girer. Sıvılaştırmadan sonra ürünbalgam toplayıcıya, distilat ve sulama için kullanılan bir fraksiyona ayrılır.

Farklı konsantrasyonlar, daha az uçucu bileşenlerin buhar fazından sıvı faza geçmesine neden olur. Nozul, temas süresini ve alanını arttırır, bu da ayırma verimliliğini arttırır. Çıkışta, buhar maksimum miktarda uçucu bileşen içerirken sıvıdaki konsantrasyonları minimumdur.

Nozullar toplu ve paket olarak doldurulur. Dolgunun şekli rastgele veya geometrik olarak yapılandırılmış olabilir. Kil, porselen, plastik, seramik, metal veya grafit gibi inert bir malzemeden yapılır. Dolgu maddesi tipik olarak 3 ila 75 mm arasında boyutlara sahiptir ve buhar-sıvı karışımı ile temas halinde geniş bir yüzey alanına sahiptir. Toplu doldurma, yüksek verim, yüksek basınç direnci ve düşük maliyet avantajına sahiptir.

Metal dolgu maddeleri yüksek mukavemete ve iyi ıslanabilirliğe sahiptir. Seramikler daha da yüksek ıslanabilirliğe sahiptir, ancak o kadar güçlü değildirler. Plastik olanlar yeterince güçlüdür, ancak düşük akış hızlarında iyi ıslanmazlar. Seramik dolgu maddeleri korozyona karşı dirençli oldukları için plastiğin dayanamayacağı yüksek sıcaklıklarda kullanılırlar.

Paket nozulları, boyutları kolonun çapına karşılık gelen yapılandırılmış bir ağdır. Sıvı ve buhar akışları için uzun kanallar sağlar. Daha pahalıdırlar, ancak basınç düşüşlerini az altmanıza izin verir. Paket nozullar düşük debilerde ve düşük basınç koşullarında tercih edilmektedir. Genellikle ahşap, sac veya dokuma ağdan yapılırlar.

Solvent geri kazanımı ve petrokimya endüstrilerinde kullanılır.

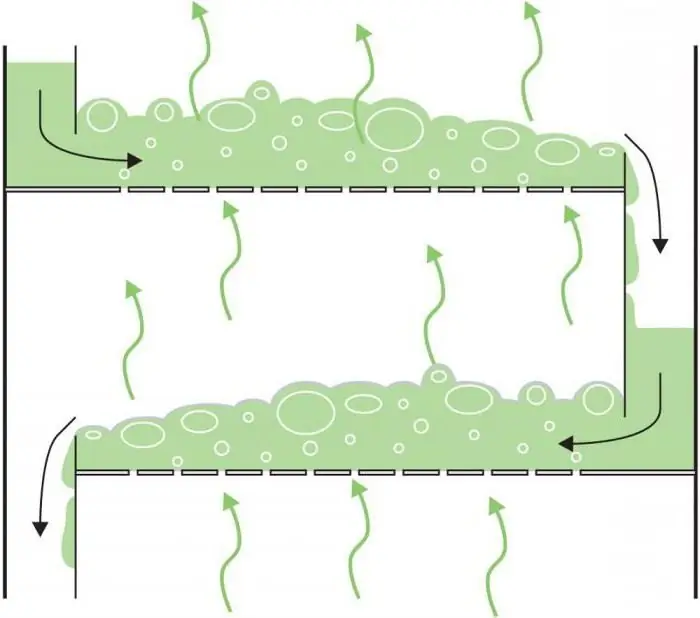

Distilasyon kolonunda damıtma

En yaygın kullanılan sütun türü. Plakaların sayısı, istenen saflığa ve ayırma işleminin karmaşıklığına bağlıdır. Damıtma kolonunun yüksekliğini etkiler.

Çalışma prensibi aşağıdaki gibidir. Karışım, kolonun yüksekliğinin ortasından beslenir. Konsantrasyondaki fark, daha az uçucu bileşenlerin buhar akışından sıvı akışına geçmesine neden olur. Kondansatörden çıkan gaz en uçucu maddeleri içerirken, daha az uçucu maddeler ısıtıcıdan sıvı akışına çıkar.

Sütundaki plakaların geometrisi, karışımın farklı faz durumları arasındaki temasın derecesini ve türünü etkiler. Yapısal olarak elek, valf, kapak, kafes, kaskad vb.'dir. Buhar için delikleri olan elek tepsileri düşük maliyetle yüksek performans sağlamak için kullanılır. Açıklıkların açma ve kapama valfleri ile sağlandığı daha ucuz valf tepsileri, malzeme birikmesi nedeniyle tıkanmaya meyillidir. Kapaklar, buharın sıvının içinden küçük deliklerden geçmesine izin veren kapaklarla donatılmıştır. Bu, düşük akış hızlarında etkili olan en gelişmiş ve pahalı teknolojidir. Sıvı, drenaj dikey borularından aşağı bir tepsiden diğerine akar.

Tablo sütunları genellikle proses atıklarından solventleri kurtarmak için kullanılır. Ayrıca bir kurutma işleminde metanol geri kazanmak için kullanılırlar. Su sıvı bir ürün olarak ortaya çıkar ve uçucu organik atıklar buhar fazına geçer. Damıtma sütununda damıtma budur.

Kriyojenik damıtma

Kriyojenik damıtma, sıvı duruma soğutulmuş gazlara genel damıtma yöntemlerinin uygulanmasıdır. Sistem -150 °C'nin altındaki sıcaklıklarda çalışır. Bunun için ısı eşanjörleri ve bobinler kullanılır. Bütün yapıya kriyojenik blok denir. Sıvılaştırılmış gazlar üniteye girer ve çok düşük sıcaklıklarda damıtılır. Kriyojenik damıtma kolonları paketlenebilir ve paketlenebilir. Dökme malzeme düşük sıcaklıklarda daha az etkili olduğundan toplu tasarım tercih edilir.

Kriyojenik damıtmanın ana uygulamalarından biri, havanın kendisini oluşturan gazlara ayrılmasıdır.

Ekstraktif damıtma

Ekstraktif damıtma, karışımın bileşenlerinden birinin göreli uçuculuğunu değiştirmek için çözücü görevi gören ek bileşikler kullanır. Ekstraktif kolonda, ayrılacak maddelere bir solvent eklenir. Geri kazanılacak besleme akımının bileşeni çözücü ile birleşir ve sıvı fazda çıkar. Diğer bileşen buharlaşır ve distilat içine girer. ikinci koşubaşka bir sütun, maddenin çözücüden ayrılmasını sağlar ve daha sonra döngüyü tekrarlamak için önceki aşamaya döner.

Ekstraktif damıtma, kaynama noktaları yakın olan bileşikleri ve azeotropik karışımları ayırmak için kullanılır. Ekstraktif damıtma, tasarımın karmaşıklığı nedeniyle endüstride geleneksel damıtma kadar yaygın değildir. Bir örnek, selüloz elde etme işlemidir. Organik çözücü, selülozu ligninden ayırır ve ikinci bir damıtma saf bir madde üretir.