Krom karbür, birkaç farklı kimyasal bileşimde bulunan seramik bir bileşiktir: Cr3 C2, Cr7 C3 ve Cr23 C6. Standart şartlar altında gri madde olarak bulunur. Krom çok sert ve korozyona dayanıklı bir metaldir. Aynı zamanda alev geciktiricidir, yani yüksek sıcaklıklarda bile güçlü kalır.

Kromun bu özellikleri onu metal alaşımlarında katkı maddesi olarak kullanışlı kılar. Karbür kristalleri malzemenin yüzeyine entegre edildiğinde, aşınma direncini ve korozyon direncini artırır ve bu özellikleri yüksek sıcaklıklarda da korur. Bu amaç için en karmaşık ve en yaygın kullanılan bileşik Cr3 C2'dir.

İlgili mineraller, ikisi de son derece nadir olan tongbait ve izovit (Cr, Fe) 23 C6'yı içerir. Bir başka zengin karbür minerali yarlongite Cr4 Fe4 NiC4'tür.

Krom özellikleri

Varüç farklı kimyasal bileşime karşılık gelen karbür için üç farklı kristal yapı:

- Cr23 C6 kübik bir yapıya ve 976 kg/mm Vickers sertliğine sahiptir2.

- Cr7 C3 altıgen kristal yapıya ve 1336 kg/mm mikrosertliğe sahiptir2.

- Cr3 C2, üç bileşimden en dayanıklı olanıdır ve 2280 kg/mm mikrosertlik ile eşkenar dörtgen bir yapıya sahiptir2.

Bu nedenle Cr3 C2, yüzey işlemlerinde kullanılan krom karbürün ana formülüdür.

Sentez

Karbür bağlama, mekanik alaşımlama ile sağlanabilir. Bu tip proseste, grafit formundaki krom metali ve karbon bir bilyalı değirmene beslenir ve ince bir toz halinde öğütülür. Bileşenler ezildikten sonra granüller halinde birleştirilir ve sıcak izostatik preslemeye tabi tutulur. Bu işlem, kapalı bir fırında öncelikle argon olmak üzere bir soy gaz kullanır.

Bu basınçlı madde, fırın ısınırken numuneye her taraftan basınç uygular. Isı ve basınç, grafit ve metalin birbiriyle reaksiyona girmesine ve krom karbür oluşturmasına neden olur. İlk karışımdaki karbon yüzdesindeki azalma, Cr7 C3 ve Cr23 C6 formlarının veriminde bir artışa yol açar.

Krom karbürü sentezlemek için başka bir yöntem, aşağıdaki gibi ilerleyen, kendiliğinden yayılan bir ekzotermik reaksiyonda oksit, saf alüminyum ve grafit kullanır:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

Bu yöntemde reaktifleröğütülmüş ve bilyalı değirmende karıştırılmıştır. Tek tip toz daha sonra bir tablete sıkıştırılır ve inert bir argon atmosferi altına yerleştirilir. Numune daha sonra ısıtılır. Sıcak tel, kıvılcım, lazer veya fırın ısı sağlayabilir. Ekzotermik bir reaksiyon başlatılır ve ortaya çıkan buhar, etkiyi numunenin geri kalanına yayar.

Krom karbür üretimi

Birçok şirket, 1500°C ve üzerindeki sıcaklıklarda aluminotermal indirgeme ve vakum işlemeyi birleştirerek maddeyi oluşturur. Krom metal, oksit ve karbon karışımı hazırlanır ve daha sonra bir vakum fırınına yüklenir. Fırındaki basınç düşürülür ve sıcaklık 1500°C'ye yükseltilir. Karbon daha sonra oksit ile reaksiyona girerek metal ve gaz halinde monoksit oluşturur ve bu da vakum pompalarına verilir. Krom daha sonra kalan karbonla birleşerek karbür oluşturur.

Bu bileşenler arasındaki tam denge, ortaya çıkan maddenin içeriğini belirler. Bu, ürün kalitesinin havacılık gibi zorlu pazarlar için uygun olmasını sağlamak için dikkatle kontrol edilir.

Metalik krom üretimi

- Araştırmacılar, düzensiz bir yapıdan kararlılık elde eden yeni bir karbür sınıfı keşfettiler.

- Çalışmanın sonuçları, pratik uygulamalarda faydalı olan yeni karbürlerle ilgili gelecekteki araştırmaların temelini oluşturuyor.

- 2D nitrürler oluşturmak artık daha kolay.

Metal okrom oksit ve alüminyum tozu karışımının oluşturulduğu alüminotermik indirgeme ile üretilen birçok firmada kullanılmaktadır. Daha sonra, karışımın ateşlendiği bir kavurma kabına yüklenirler. Alüminyum, 2000-2500°C sıcaklıkta krom oksidi metale ve alümina cürufuna indirger. Bu madde, pişirme odasının dibinde, sıcaklık yeterince düştüğünde toplanabileceği bir eriyik havuzu oluşturur. Aksi takdirde temas zor ve çok tehlikeli olacaktır. Daha sonra ilk madde toza dönüştürülür ve krom karbür üretimi için hammadde olarak kullanılır.

Daha fazla taşlama

Krom karbür ve ilk maddesinin ezilmesi değirmenlerde gerçekleştirilir. İnce metal tozlarını öğütürken her zaman patlama riski vardır. Bu nedenle değirmenler, bu tür potansiyel tehlikelerle başa çıkmak için özel olarak tasarlanmıştır. Öğütmeyi kolaylaştırmak için tesise kriyojenik soğutma (en yaygın olarak sıvı nitrojen) de uygulanmaktadır.

Aşınmaya dayanıklı kaplamalar

Karbürler serttir ve bu nedenle kromun yaygın bir kullanımı, korunması gereken parçalar üzerinde güçlü aşınmaya dayanıklı kaplamalar sağlamaktır. Koruyucu bir metal matris ile birlikte, uygulaması kolay ve uygun maliyetli hem korozyon önleyici hem de aşınmaya dayanıklı maddeler geliştirilebilir. Bu kaplamalar kaynak veya termal püskürtme ile yapılır. Diğer dirençli maddelerle kombinasyon halinde, krom karbür aşağıdakiler için kullanılabilir:kesme aletleri oluşturma.

Kaynak elektrotları

Bu krom karbür çubuklar, eski ferrokrom veya karbon içeren bileşenlerin yerine giderek daha fazla kullanılmaktadır. Üstün ve daha tutarlı sonuçlar verirler. Bu kaynak elektrotlarında, bir aşınma tabakası sağlamak için bağlama işlemi sırasında krom II karbür oluşturulur. Bununla birlikte, karbürlerin oluşumu, bitmiş bağlantıdaki kesin koşullar tarafından belirlenir. Bu nedenle, krom karbür içeren elektrotlar için görünmeyen aralarında değişiklikler olabilir. Bu, biriken kaynağın aşınma direncine yansır.

Kuru kum kauçuktan yapılmış bir tekerleği test ederken, ferrokrom veya karbon elektrotlara uygulanan bileşiğin aşınma oranının %250 daha yüksek olduğu bulundu. Krom karbür ile karşılaştırıldığında.

Kaynak endüstrisinde çubuk elektrotlardan özlü tellere kadar olan eğilim, maddeye fayda sağlıyor. Krom karbür, içindeki fazla demirin neden olduğu seyreltme etkisinden etkilenmediği için, yüksek karbonlu ferrokrom yerine toz haline getirilmiş elementte neredeyse sadece kullanılır.

Bu, daha fazla miktarda sert partikül içeren, yüksek aşınma direncine sahip bir kaplamanın elde edilebileceği anlamına gelir. Bu nedenle, otomasyonun avantajları ve ikinci madde kaynak teknolojisiyle ilişkili daha yüksek üretkenlik nedeniyle çubuk elektrotlardan özlü tele geçiş olduğundan, karbür pazarı artıyor.

Tipik kullanımlarışunlardır: konveyör vidalarının, yakıt karıştırıcı kanatlarının, pompa çarklarının sert dolgusu ve aşınma direncinin gerekli olduğu genel krom uygulamaları.

Termal sprey

Isıyla püskürtüldüğünde, krom karbür, nikel-krom gibi bir metal matris ile birleştirilir. Tipik olarak, bu maddelerin oranı sırasıyla 3: 1'dir. Karbürü kaplanmış alt tabakaya bağlamak ve yüksek derecede korozyon direnci sağlamak için bir metal matris mevcuttur.

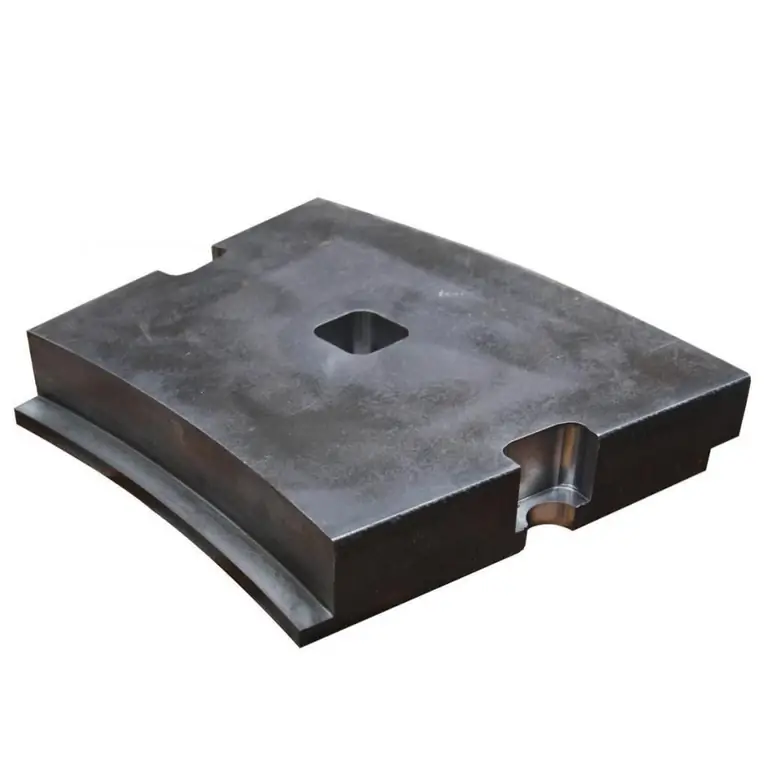

Bu özelliğin ve aşınma direncinin birleşimi, termal olarak püskürtülen CrC-NiCr kaplamaların yüksek sıcaklıkta aşınma bariyeri olarak uygun olduğu anlamına gelir. Bu nedenle havacılık pazarında giderek daha fazla kullanılıyorlar. Buradaki tipik uygulamalar, çubuk mandreller, sıcak damgalama kalıpları, hidrolik valfler, makine parçaları, alüminyum bileşen aşınma koruması ve 700-800°C'ye kadar sıcaklıklarda korozyon ve aşınmaya karşı iyi dirençli genel uygulamalar için kaplamalardır.

Krom kaplamaya alternatif

Sert ürün doygunluğunun yerine termal olarak püskürtülen kaplamalar için yeni uygulama. Sert krom kaplama, düşük maliyetle iyi yüzey kalitesine sahip aşınmaya dayanıklı bir kabuk üretir. Krom kaplama, doyurulacak öğenin krom içeren kimyasal bir çözelti içeren bir kaba daldırılmasıyla elde edilir. Daha sonra tanktan bir elektrik akımı geçirilerek malzemenin parçalar üzerinde birikmesine veuyumlu bir kaplamanın oluşumu. Bununla birlikte, artan çevresel kaygılar, kullanılmış elektrokaplama çözeltisinden atık suyun atılmasıyla ilişkilidir ve bu sorunlar, işlemin maliyetinin artmasına neden olmuştur.

Krom karbür kaplamalar, sert krom kaplamadan iki buçuk ila beş kat daha iyi aşınma direncine sahiptir ve atık su bertarafı sorunları yoktur. Bu nedenle, özellikle aşınma direncinin önemli olduğu veya büyük bir parça için kalın bir kaplamanın gerekli olduğu durumlarda, sert krom kaplama için giderek daha fazla kullanılmaktadırlar. Bu, çevresel uyumun maliyeti arttıkça daha önemli hale gelecek ilginç ve hızlı büyüyen bir alandır.

Kesici aletler

Buradaki baskın malzeme, son derece sert nesneler üretmek için kob alt ile sinterlenen tungsten karbür tozudur. Bu kesici takımların tokluğunu iyileştirmek için malzemeye titanyum, niyobyum ve krom karbürler eklenir. İkincisinin rolü, sinterleme sırasında tane büyümesini önlemektir. Aksi takdirde, işlem sırasında kesici takımın tokluğunu az altabilecek aşırı büyük kristaller oluşacaktır.